Auteur:: David Ausina- Lecture de 1 minute

Comment améliorer la gestion de mon entrepôt?

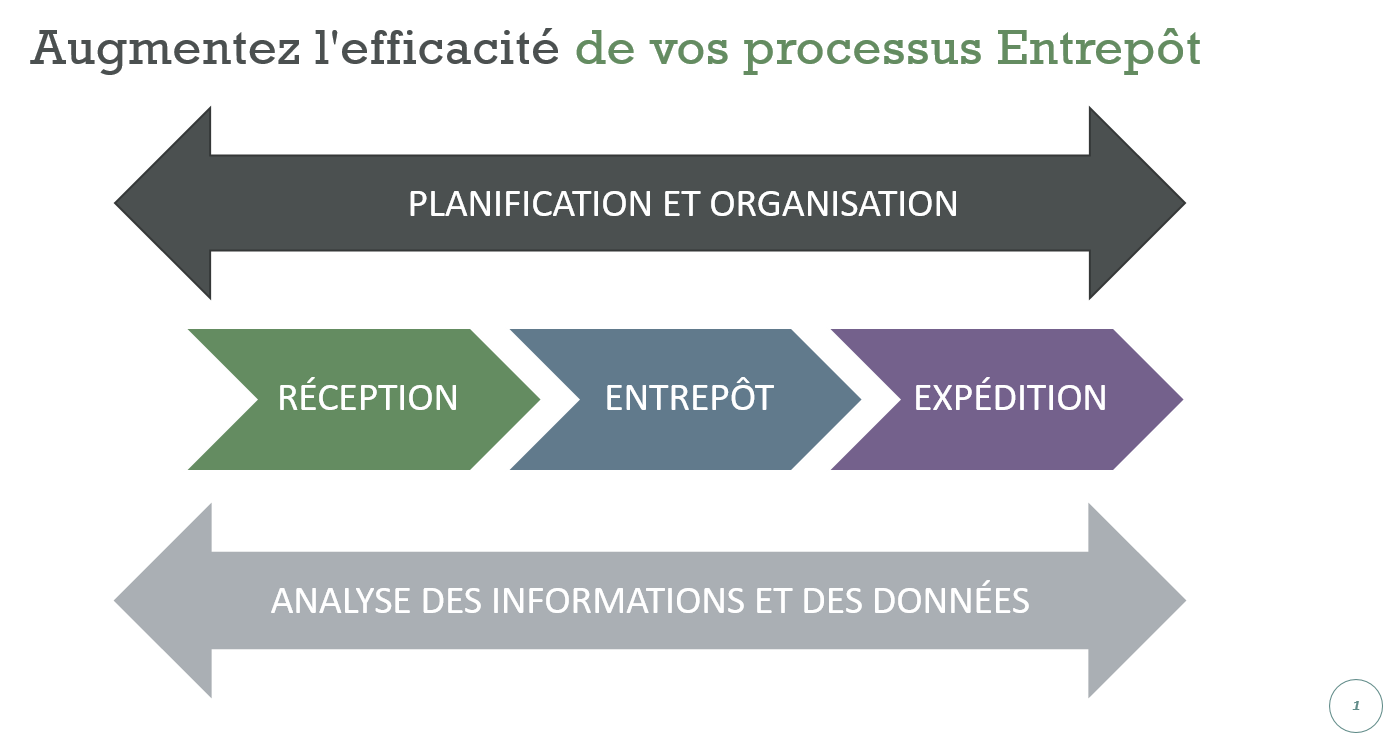

Un bon moment pour augmenter l'efficacité de vos processus entrepôt

La réduction des risques tout au long des chaînes d'approvisionnement complexes est une priorité pour de nombreuses entreprises depuis le début de la crise du COVID-19. L'un des effets collatéraux que nous subissons dans ces derniers mois de 2020 et au début de l’année 2021 est la diversification des fournisseurs au niveau de la production et en conséquence l'augmentation de l'activité productive dans notre pays. Parallèlement, nous pouvons envisager une augmentation similaire de l'activité logistique, qui, dans ce cas, s'explique par plusieurs raisons:

- La volatilité de la demande et les multiples facteurs qui ont ruiné tout le travail effectué par les planificateurs pour établir leurs prévisions.

- L'augmentation des stocks de sécurité en raison de cette instabilité et, parfois, du facteur peur.

- La montée en puissance du e-commerce.

- La délocalisation de la production totale ou partielle, de manière ponctuelle ou définitive.

Comme nous avons déjà vu dans d'autres articles, il existe une tendance mondiale en matière de digitalisation des différentes étapes de la Supply Chain pour essayer de rendre plus efficaces les processus dans les différentes phases de la chaîne d'approvisionnement.

En ce sens, il existe des outils qui nous permettent, par exemple, de mieux planifier ma demande et donc affiner le niveau de stock optimal pour chacune de mes références en évitant les surstocks et les ruptures intempestives.

Bien sûr, ces actions auront également un impact positif sur la productivité de mon entrepôt, ce qui permettra de dimensionner un stock beaucoup plus adapté à l'activité commerciale et donc d'éliminer les tâches à faible valeur ajoutée.

Cependant, ce ne sont pas les seules actions que nous pouvons entreprendre pour aller plus loin dans l'objectif de gagner en efficacité et en productivité dans nos processus entrepôt. Votre entreprise n'a peut-être pas besoin d'un entrepôt automatisé qui coûte plusieurs millions d'euros, mais cela ne signifie pas que vous ne pouvez pas mener diverses actions.

Quelles améliorations mettre en oeuvre dans mon entrepôt?

L'une des premières choses que je dois comprendre à propos de mon entrepôt est l’impact de la composition des expéditions sur les processus internes de l'entrepôt. La manière de traiter les unités de prélèvement que je devrai réaliser pour servir mes clients différera sûrement en productivité des unités que je pourrai servir sur une palette complète. Il est important de bien comprendre cela pour prendre les décisions appropriées concernant l'organisation de mon entrepôt qui me permettent de maximiser mon efficacité et de réduire le nombre de mouvements internes des pièces. Un facteur de saisonnalité peut également impacter mon mix produit et il est important de le connaitre afin de mieux me préparer aux pics d’activité et atteindre une excellente productivité pendant les périodes les plus chargées.

Les itinéraires de picking est quelque chose que nous devons également prendre en compte. Nous pouvons avoir des produits de types et de tailles différents, nous devrons donc créer des itinéraires de prélèvement qui optimisent à la fois les distances mais également la cohérence et la consolidation des palettes à expédier. En ce sens, l'organisation du stock est essentielle; Soit par des zones délimitées par type de produit qui finissent plus tard par se consolider dans une zone intermédiaire avant expédition, soit en prenant en compte la rotation du produit pour définir stratégiquement ses emplacements les plus adaptés.

Cette partie est stratégique pour pouvoir attribuer efficacement les tâches au personnel de l'entrepôt, être capable de décomposer pour augmenter les performances des moyens mécaniques ou informatiques qui nous aideront à mener à bien notre activité et à réduire les itinéraires des personnes qui travaillent dans chaque processus. L'ergonomie du processus de picking est également essentielle pour éviter de surcharger le personnel de l'entrepôt et peut apporter d'énormes gains de productivité (pouvoir effectuer la tâche les mains libres d'autres objets, éviter de se pencher ou d'avoir à utiliser des moyens supplémentaires pour accéder au matériel par exemple).

Enfin, la façon dont je suis capable de mesurer l'efficacité de chaque processus est essentielle pour pouvoir prendre des décisions. La mesure de la performance peut se faire via des indicateurs personnalisés de productivité par processus ou des indicateurs plus génériques comme le nombre de mouvements internes d'une partie dans l'entrepôt, ou d'autres processus tels que le temps que mes équipes passent sur des tâches non productives telles que les inventaires, la gestion des stocks, le nettoyage et le conditionnement de l'espace, etc.

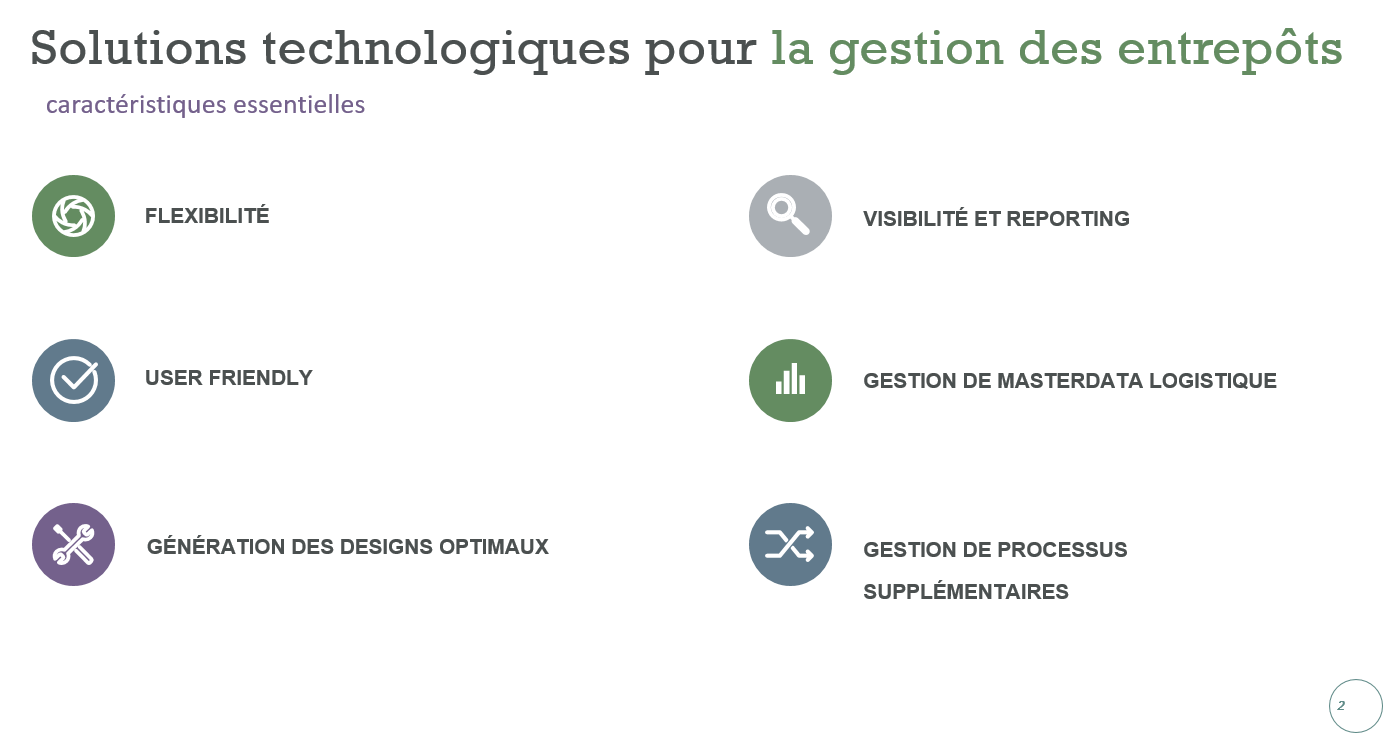

Le choix de l'outil & de la technologie est décisif

Un système de gestion d'entrepôt qui s'adapte aux besoins de mon activité logistique est essentiel pour pouvoir réaliser notre plan avec une bonne base qui assure le succès.

Les Systèmes de gestion des radiofréquences et des entrepôts sont la garantie de la qualité du processus car ils assurent que le flux physique et informatique des pièces se déroule en parallèle tout au long du processus. De plus, cela évite un transfert important de tâches administratives qui doivent se refléter dans les bons de livraison et les mouvements manuels dans mon ERP de l'activité qui est effectuée dans l'entrepôt.

Il existe de nombreux outils qui se différencient en terme de prix ou dans leurs fonctionnalités. Il est donc essentiel que nous soyons clairs sur les aspects abordés dans la section précédente afin de définir les exigences en terme de fonctionnalités que cet outil devra gérer. Tous les WMS ou module d'entrepôt ne me permettront pas de réaliser cette gestion optimale de l'espace et il est donc primordial de choisir le bon produit car il influencera de nombreux aspects de mon activité:

- Quel est le modèle optimal pour la gestion des emplacements et est-il suffisamment flexible pour mélanger modèle chaotique et mixte.

- Comment les zones de travail et la consolidation des commandes seront-elles structurées ?

- Comment définir l’implantation optimale en fonction des possibilités que l’outil offre ?

- Quelle visibilité l’outil me donne-t-il sur les mouvements internes pour pouvoir obtenir de bons indicateurs ?

- Quelles options cela me donne-t-il au niveau des données de base qui n'affectent que la logistique pour pouvoir travailler en détail sur les SKU (par Exemple, la traçabilité des palettes peut être essentielle pour optimiser le processus de stockage dans les zones de masse) ?

- Comment des processus supplémentaires tels que les inventaires sont-ils effectués pour minimiser le temps de préparation et de réalisation ?

- L’outil est-il simple à utiliser et intuitif pour les équipes ?

- Comment s’assurer qu’il va optimiser et automatiser le nombre d’étapes pour pouvoir réaliser une activité spécifique (interagir le moins possible avec l'aide à la douchette) ?

Pour toutes ces raisons, il est essentiel de mener une analyse approfondie des processus de mon entrepôt. Dette optimisation des processus est un axe important pour rechercher de l’efficience qui m'apporter de la rentabilité au cours de cette année 2021.

Ready to talk

Auteur:: David Ausina- Lecture de 1 minute

Comment améliorer la gestion de mon entrepôt?

Un bon moment pour augmenter l'efficacité de vos processus entrepôt

La réduction des risques tout au long des chaînes d'approvisionnement complexes est une priorité pour de nombreuses entreprises depuis le début de la crise du COVID-19. L'un des effets collatéraux que nous subissons dans ces derniers mois de 2020 et au début de l’année 2021 est la diversification des fournisseurs au niveau de la production et en conséquence l'augmentation de l'activité productive dans notre pays. Parallèlement, nous pouvons envisager une augmentation similaire de l'activité logistique, qui, dans ce cas, s'explique par plusieurs raisons:

- La volatilité de la demande et les multiples facteurs qui ont ruiné tout le travail effectué par les planificateurs pour établir leurs prévisions.

- L'augmentation des stocks de sécurité en raison de cette instabilité et, parfois, du facteur peur.

- La montée en puissance du e-commerce.

- La délocalisation de la production totale ou partielle, de manière ponctuelle ou définitive.

Comme nous avons déjà vu dans d'autres articles, il existe une tendance mondiale en matière de digitalisation des différentes étapes de la Supply Chain pour essayer de rendre plus efficaces les processus dans les différentes phases de la chaîne d'approvisionnement.

En ce sens, il existe des outils qui nous permettent, par exemple, de mieux planifier ma demande et donc affiner le niveau de stock optimal pour chacune de mes références en évitant les surstocks et les ruptures intempestives.

Bien sûr, ces actions auront également un impact positif sur la productivité de mon entrepôt, ce qui permettra de dimensionner un stock beaucoup plus adapté à l'activité commerciale et donc d'éliminer les tâches à faible valeur ajoutée.

Cependant, ce ne sont pas les seules actions que nous pouvons entreprendre pour aller plus loin dans l'objectif de gagner en efficacité et en productivité dans nos processus entrepôt. Votre entreprise n'a peut-être pas besoin d'un entrepôt automatisé qui coûte plusieurs millions d'euros, mais cela ne signifie pas que vous ne pouvez pas mener diverses actions.

Quelles améliorations mettre en oeuvre dans mon entrepôt?

L'une des premières choses que je dois comprendre à propos de mon entrepôt est l’impact de la composition des expéditions sur les processus internes de l'entrepôt. La manière de traiter les unités de prélèvement que je devrai réaliser pour servir mes clients différera sûrement en productivité des unités que je pourrai servir sur une palette complète. Il est important de bien comprendre cela pour prendre les décisions appropriées concernant l'organisation de mon entrepôt qui me permettent de maximiser mon efficacité et de réduire le nombre de mouvements internes des pièces. Un facteur de saisonnalité peut également impacter mon mix produit et il est important de le connaitre afin de mieux me préparer aux pics d’activité et atteindre une excellente productivité pendant les périodes les plus chargées.

Les itinéraires de picking est quelque chose que nous devons également prendre en compte. Nous pouvons avoir des produits de types et de tailles différents, nous devrons donc créer des itinéraires de prélèvement qui optimisent à la fois les distances mais également la cohérence et la consolidation des palettes à expédier. En ce sens, l'organisation du stock est essentielle; Soit par des zones délimitées par type de produit qui finissent plus tard par se consolider dans une zone intermédiaire avant expédition, soit en prenant en compte la rotation du produit pour définir stratégiquement ses emplacements les plus adaptés.

Cette partie est stratégique pour pouvoir attribuer efficacement les tâches au personnel de l'entrepôt, être capable de décomposer pour augmenter les performances des moyens mécaniques ou informatiques qui nous aideront à mener à bien notre activité et à réduire les itinéraires des personnes qui travaillent dans chaque processus. L'ergonomie du processus de picking est également essentielle pour éviter de surcharger le personnel de l'entrepôt et peut apporter d'énormes gains de productivité (pouvoir effectuer la tâche les mains libres d'autres objets, éviter de se pencher ou d'avoir à utiliser des moyens supplémentaires pour accéder au matériel par exemple).

Enfin, la façon dont je suis capable de mesurer l'efficacité de chaque processus est essentielle pour pouvoir prendre des décisions. La mesure de la performance peut se faire via des indicateurs personnalisés de productivité par processus ou des indicateurs plus génériques comme le nombre de mouvements internes d'une partie dans l'entrepôt, ou d'autres processus tels que le temps que mes équipes passent sur des tâches non productives telles que les inventaires, la gestion des stocks, le nettoyage et le conditionnement de l'espace, etc.

Le choix de l'outil & de la technologie est décisif

Un système de gestion d'entrepôt qui s'adapte aux besoins de mon activité logistique est essentiel pour pouvoir réaliser notre plan avec une bonne base qui assure le succès.

Les Systèmes de gestion des radiofréquences et des entrepôts sont la garantie de la qualité du processus car ils assurent que le flux physique et informatique des pièces se déroule en parallèle tout au long du processus. De plus, cela évite un transfert important de tâches administratives qui doivent se refléter dans les bons de livraison et les mouvements manuels dans mon ERP de l'activité qui est effectuée dans l'entrepôt.

Il existe de nombreux outils qui se différencient en terme de prix ou dans leurs fonctionnalités. Il est donc essentiel que nous soyons clairs sur les aspects abordés dans la section précédente afin de définir les exigences en terme de fonctionnalités que cet outil devra gérer. Tous les WMS ou module d'entrepôt ne me permettront pas de réaliser cette gestion optimale de l'espace et il est donc primordial de choisir le bon produit car il influencera de nombreux aspects de mon activité:

- Quel est le modèle optimal pour la gestion des emplacements et est-il suffisamment flexible pour mélanger modèle chaotique et mixte.

- Comment les zones de travail et la consolidation des commandes seront-elles structurées ?

- Comment définir l’implantation optimale en fonction des possibilités que l’outil offre ?

- Quelle visibilité l’outil me donne-t-il sur les mouvements internes pour pouvoir obtenir de bons indicateurs ?

- Quelles options cela me donne-t-il au niveau des données de base qui n'affectent que la logistique pour pouvoir travailler en détail sur les SKU (par Exemple, la traçabilité des palettes peut être essentielle pour optimiser le processus de stockage dans les zones de masse) ?

- Comment des processus supplémentaires tels que les inventaires sont-ils effectués pour minimiser le temps de préparation et de réalisation ?

- L’outil est-il simple à utiliser et intuitif pour les équipes ?

- Comment s’assurer qu’il va optimiser et automatiser le nombre d’étapes pour pouvoir réaliser une activité spécifique (interagir le moins possible avec l'aide à la douchette) ?

Pour toutes ces raisons, il est essentiel de mener une analyse approfondie des processus de mon entrepôt. Dette optimisation des processus est un axe important pour rechercher de l’efficience qui m'apporter de la rentabilité au cours de cette année 2021.